Warstwy Podłogi na Gruncie 2025 - Remont Pod Klucz Warszawa

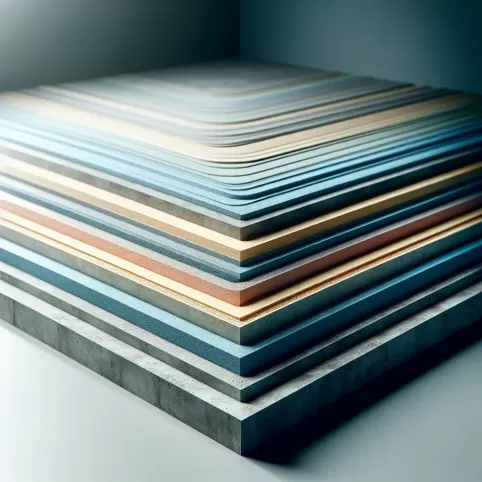

Rozpoczynając budowę domu, fundamenty dosłowne i metaforyczne zaczynają od warstw podłogi, które tworzą pierwszy, ostateczny fundament dla całej konstrukcji. Wyobraź sobie solidny tort: każda warstwa pełni określone zadanie, wnosi funkcję ochronną i wpływa na ostateczny smak całości; źle dobrana receptura może zepsuć efekt, nawet jeśli pozostałe elementy są doskonałe. W kontekście gruntu odpowiednio ułożone warstwy podłogi decydują o trwałości, komfortzie termicznym oraz o braku wilgoci, co przekłada się na zdrowy mikroklimat w domu i niższe koszty eksploatacyjne. Dlatego warstwy podłogi należy traktować jako zintegrowany zestaw materiałów konstrukcyjnych, które, ułożone sekwencyjnie na podłożu, tworzą stabilną podstawę dla posadzki, zapewniają izolację termiczną i akustyczną oraz zabezpieczają całą konstrukcję przed czynnikami zewnętrznymi. W skrócie, to właśnie odpowiednia kombinacja i wykonanie tych warstw warunkuje trwałość, komfort i efektywność energetyczną całego budynku.

- Warstwa gruntu przepuszczalnego - żwir lub piasek: Kluczowy etap podłogi na gruncie

- Warstwa konstrukcyjna z chudego betonu: Wytrzymałość i stabilność Twojej podłogi

- Izolacja przeciwwilgociowa - ochrona przed wilgocią w podłodze

- Izolacja termiczna podłogi: Jak wybrać najlepszy materiał w 2025 roku?

Zastanówmy się nad przekrojowym spojrzeniem na typowe koszty i parametry warstw podłogi na gruncie. Poniższa tabela prezentuje uśrednione dane, bazujące na analizie rynku materiałów budowlanych oraz doświadczeniach wykonawczych z ostatnich lat. Wartości te stanowią punkt wyjścia do szacowania budżetu, pamiętając, że finalne koszty mogą się różnić w zależności od specyfiki projektu, cen lokalnych dostawców oraz wybranych technologii. Nasze redakcyjne doświadczenie wskazuje, że inwestycja w wysokiej jakości warstwy podłogi zwraca się w długoterminowej perspektywie poprzez niższe rachunki za ogrzewanie i brak problemów z wilgocią.

| Warstwa Podłogi | Materiał (Przykładowy) | Grubość (cm) | Koszt Materiału (zł/m²) | Orientacyjny Czas Wykonania | Funkcja |

|---|---|---|---|---|---|

| Warstwa Gruntu Przepuszczalnego | Żwir płukany frakcji 16-32 mm | 15-30 | 10-20 | 1-2 dni | Drenaż, rozkład obciążenia, bariera kapilarna |

| Warstwa Konstrukcyjna | Chudy beton C16/20 | 8-12 | 25-35 | 2-3 dni (wraz z czasem wiązania) | Stabilizacja, wyrównanie, podłoże dla izolacji |

| Izolacja Przeciwwilgociowa | Folia PE grubości 0.2 mm | 0.02 | 3-5 | 1 dzień | Ochrona przed wilgocią kapilarną |

| Izolacja Termiczna | Styropian EPS 100 | 10-20 | 20-40 (w zależności od grubości) | 1-2 dni | Redukcja strat ciepła |

| Wylewka Podłogowa (opcjonalnie) | Wylewka cementowa lub anhydrytowa | 5-8 | 20-30 | 2-4 dni (wraz z czasem schnięcia) | Równa powierzchnia pod posadzkę |

Warstwa gruntu przepuszczalnego - żwir lub piasek: Kluczowy etap podłogi na gruncie

Rozpoczynając budowę podłogi na gruncie, fundamentem staje się warstwa gruntu przepuszczalnego. To nie tylko sypki materiał, ale strategiczna decyzja, która chroni Twój dom przed wilgocią i zapewnia stabilność konstrukcji. Wyobraź sobie, że działasz jak inżynier starożytnych Rzymian, budując drogi – oni też wiedzieli, że dobra podbudowa to podstawa trwałości. Analogicznie, warstwa gruntu przepuszczalnego, wykonana z żwiru lub piasku, stanowi pierwszą linię obrony przed kapilarnym podciąganiem wody z gruntu.

Najczęściej wykorzystuje się żwir płukany o frakcji 16-32 mm, choć w zależności od warunków gruntowych, można sięgnąć po piasek gruby. Grubość tej warstwy waha się zazwyczaj od 15 do nawet 30 cm, a jej zadaniem jest przede wszystkim przerwanie kapilarnego wznoszenia wody. Dzięki temu wilgoć gruntowa nie przedostaje się w wyższe warstwy podłogi, co jest kluczowe dla uniknięcia problemów z pleśnią, grzybami i degradacją materiałów izolacyjnych. Pamiętaj, że inwestycja w odpowiednią grubość i jakość warstwy gruntu przepuszczalnego to fundament zdrowego i trwałego domu. Zastosowanie geowłókniny pod warstwą żwiru dodatkowo zwiększa stabilność i separację warstw, zapobiegając mieszaniu się żwiru z gruntem rodzimym.

Zobacz także: Podłoga na Gruncie z Ogrzewaniem Podłogowym - Kompleksowy Przewodnik

Wykonanie warstwy gruntu przepuszczalnego wymaga precyzji i odpowiedniego sprzętu. Po usunięciu humusu i ewentualnym wykonaniu wykopu, na dnie rozsypuje się żwir lub piasek, a następnie zagęszcza warstwowo. Kluczowe jest mechaniczne zagęszczenie każdej warstwy – wibrator powierzchniowy lub ubijak mechaniczny to Twoi sprzymierzeńcy w tym procesie. Zagęszczony żwir tworzy stabilne podłoże, równomiernie rozkładające obciążenia od wyższych warstw podłogi i ścian. To jak mocny fundament pod wieżowiec – bez niego cała konstrukcja jest zagrożona. Prawidłowo wykonana warstwa minimalizuje ryzyko osiadania podłoża i pękania posadzki w przyszłości.

Koszty wykonania warstwy gruntu przepuszczalnego są relatywnie niskie w porównaniu z innymi etapami budowy podłogi. Cena żwiru płukanego to średnio 50-80 zł za tonę, a piasku – 40-60 zł za tonę. Przy grubości warstwy 20 cm i powierzchni podłogi 100 m², koszt materiału zamknie się w kwocie 1000-2000 zł. Do tego należy doliczyć koszty transportu, ewentualnego wynajmu zagęszczarki (około 100-200 zł/dzień) oraz robocizny (jeśli nie wykonujesz prac samodzielnie). Całościowo, koszt warstwy gruntu przepuszczalnego to inwestycja rzędu kilkunastu złotych za metr kwadratowy, która z perspektywy długoterminowych korzyści jest znikomym wydatkiem. Pamiętaj, wybierając materiał, zwróć uwagę na certyfikaty jakości i pochodzenie surowca – unikaj niesprawdzonego żwiru z niepewnych źródeł.

Z własnego doświadczenia możemy przytoczyć sytuację klienta, który zbagatelizował warstwę gruntu przepuszczalnego, oszczędzając na materiale i zagęszczeniu. Po kilku latach użytkowania domu, w piwnicy pojawiła się wilgoć, a na ścianach parteru zauważył pęknięcia. Ekspertyza wykazała, że powodem było osiadanie podłoża i brak odpowiedniej izolacji przeciwwilgociowej spowodowany właśnie pominięciem starannego wykonania warstwy przepuszczalnej. Remont i naprawa szkód okazały się wielokrotnie droższe niż pierwotna inwestycja w solidną warstwę żwiru. To studium przypadku dobitnie pokazuje, że warstwa gruntu przepuszczalnego to nie opcjonalny dodatek, ale kluczowy etap podłogi na gruncie, od którego zależy bezpieczeństwo i komfort Twojego domu na lata.

Zobacz także: Warstwy Podłogi Pod Ogrzewanie Podłogowe - Kompletny Przewodnik

Warstwa konstrukcyjna z chudego betonu: Wytrzymałość i stabilność Twojej podłogi

Po solidnie przygotowanej warstwie gruntu przepuszczalnego nadchodzi czas na warstwę konstrukcyjną z chudego betonu. Ta pozornie niepozorna warstwa stanowi fundament dla dalszych prac i gwarantuje stabilność oraz równość całej podłogi. Chudy beton, choć brzmi może mało imponująco, pełni kluczową rolę w rozkładaniu obciążeń i przygotowaniu idealnej bazy pod izolacje i posadzki. Wyobraź sobie malarza, który gruntuje płótno przed nałożeniem farb – chudy beton jest właśnie takim gruntem dla Twojej podłogi, zapewniając przyczepność i trwałość kolejnych warstw.

Warstwa konstrukcyjna z chudego betonu wykonana jest z mieszanki betonowej o klasie wytrzymałości C12/15 lub wyższej. Charakteryzuje się mniejszą zawartością cementu w stosunku do betonu konstrukcyjnego, stąd nazwa "chudy". Grubość tej warstwy wynosi zazwyczaj od 8 do 12 cm, co zapewnia wystarczającą wytrzymałość i stabilność. Chudy beton rozprowadza równomiernie obciążenia na warstwę przepuszczalną, minimalizując ryzyko punktowych nacisków i osiadania. Dodatkowo, warstwa betonu stanowi idealnie równe podłoże pod izolacje, eliminując nierówności i pustki powietrzne, które mogłyby obniżyć skuteczność izolacji termicznej i przeciwwilgociowej.

W wielu przypadkach, szczególnie przy większych obciążeniach lub słabszym podłożu, zaleca się wykonanie dodatkowego zbrojenia warstwy chudego betonu. Zbrojenie najczęściej wykonuje się w postaci siatki z prętów stalowych o średnicy 4-6 mm i oczkach 15x15 cm lub 20x20 cm. Siatka zbrojeniowa zwiększa wytrzymałość warstwy betonu na rozciąganie i zginanie, co jest szczególnie istotne w miejscach narażonych na koncentrację naprężeń. Zbrojenie to jak stalowe nerwy w betonowej tkance – wzmacnia konstrukcję i chroni przed pęknięciami. Warto skonsultować z konstruktorem, czy zbrojenie warstwy chudego betonu jest konieczne w Twoim konkretnym przypadku.

Koszt warstwy konstrukcyjnej z chudego betonu zależy od grubości warstwy, klasy betonu i ewentualnego zbrojenia. Cena betonu C16/20 to około 350-450 zł za metr sześcienny. Przy warstwie o grubości 10 cm i powierzchni 100 m², zużycie betonu wyniesie 10 m³, a koszt materiału – 3500-4500 zł. Do tego należy doliczyć koszt transportu betonomieszarką (jeśli beton jest dostarczany na budowę), ewentualny koszt siatki zbrojeniowej (około 10-15 zł/m²) oraz robocizny. Wykonanie warstwy chudego betonu to wydatek rzędu 40-60 zł za metr kwadratowy, co stanowi istotną, ale niezbędną inwestycję w trwałość i stabilność Twojej podłogi.

Pamiętaj, że kluczowym elementem wykonania warstwy chudego betonu jest precyzyjne wypoziomowanie i odpowiednie pielęgnowanie betonu po wylaniu. Warstwa powinna być równa i gładka, co ułatwi układanie kolejnych warstw izolacyjnych i posadzkowych. Po wylaniu betonu należy go pielęgnować, czyli regularnie zraszać wodą przez kilka dni, aby zapobiec zbyt szybkiemu wysychaniu i pękaniu. To jak troska ogrodnika o młode sadzonki – regularne nawadnianie zapewnia im zdrowy wzrost i rozwój. Dbałość o detale na etapie warstwy konstrukcyjnej to gwarancja solidnej i trwałej podłogi, która posłuży Ci przez długie lata.

Izolacja przeciwwilgociowa - ochrona przed wilgocią w podłodze

Po solidnej warstwie konstrukcyjnej nadchodzi czas na ochronę przed największym wrogiem podłóg na gruncie – wilgocią. Izolacja przeciwwilgociowa to tarcza, która oddziela Twój dom od wilgoci gruntowej i chroni warstwy podłogi przed degradacją. Wyobraź sobie parasol chroniący przed deszczem – izolacja przeciwwilgociowa pełni analogiczną funkcję, zapobiegając przenikaniu wilgoci i zapewniając suchość w Twoim domu. To inwestycja w zdrowie mieszkańców i długowieczność konstrukcji.

Najczęściej stosowaną izolacją przeciwwilgociową jest folia polietylenowa (PE) o grubości 0.2-0.3 mm. Folia PE to ekonomiczne i skuteczne rozwiązanie, które doskonale chroni przed wilgocią kapilarną. Alternatywą może być papa asfaltowa lub membrany EPDM, charakteryzujące się wyższą trwałością i odpornością na uszkodzenia mechaniczne, ale też wyższym kosztem. Wybór materiału zależy od poziomu wód gruntowych, rodzaju gruntu i budżetu inwestycji. Pamiętaj, że oszczędność na izolacji przeciwwilgociowej to prosta droga do problemów z wilgocią, pleśnią i kosztownych remontów w przyszłości.

Kluczowym aspektem wykonania izolacji przeciwwilgociowej jest szczelność i ciągłość warstwy. Folie układa się z zakładem minimum 10-15 cm, a łączenia dokładnie skleja taśmą wodoodporną. Folię wywija się również na ściany fundamentowe, tworząc tzw. wannę, która chroni podłogę przed wilgocią boczną. To jak precyzyjne uszczelnienie łodzi podwodnej – każdy centymetr kwadratowy musi być zabezpieczony, aby uniknąć przecieków. Niedbałe wykonanie izolacji przeciwwilgociowej, nawet w niewielkim fragmencie, może zniweczyć całą ochronę i doprowadzić do wnikania wilgoci.

Koszt izolacji przeciwwilgociowej jest stosunkowo niski. Cena folii PE to około 3-5 zł za metr kwadratowy, papy asfaltowej – 10-15 zł/m², a membran EPDM – 20-30 zł/m². Przy powierzchni podłogi 100 m², koszt materiału na izolację folią PE zamknie się w kwocie 300-500 zł. Do tego należy doliczyć koszt taśmy wodoodpornej (kilkadziesiąt złotych za rolkę) oraz robocizny. Całościowo, izolacja przeciwwilgociowa to inwestycja rzędu kilku złotych za metr kwadratowy, która w skali całej budowy jest symbolicznym wydatkiem, a korzyści z niej płynące – nieocenione.

Z naszego doświadczenia wynika, że błędy w wykonaniu izolacji przeciwwilgociowej są jednymi z najczęściej popełnianych na etapie budowy podłogi na gruncie. Klienci często bagatelizują ten etap, licząc na to, że warstwa chudego betonu wystarczy jako ochrona przed wilgocią. Niestety, beton, choć nie przepuszcza wody w postaci ciekłej, jest materiałem porowatym i umożliwia kapilarne podciąganie wilgoci. Dlatego izolacja przeciwwilgociowa jest bezwzględnie konieczna, aby uniknąć problemów z wilgocią w podłodze i w całym domu. Traktuj izolację przeciwwilgociową jak ubezpieczenie – lepiej zapłacić niewielką składkę na początku, niż ponosić ogromne koszty w przypadku wystąpienia szkody.

Izolacja termiczna podłogi: Jak wybrać najlepszy materiał w 2025 roku?

Po skutecznej izolacji przeciwwilgociowej, nadszedł czas na izolację termiczną podłogi. To warstwa, która decyduje o komforcie cieplnym w Twoim domu i wpływa na wysokość rachunków za ogrzewanie. Wyobraź sobie ciepły sweter w mroźny dzień – izolacja termiczna działa podobnie, zatrzymując ciepło wewnątrz budynku i chroniąc przed przenikaniem zimna z gruntu. Dobrze dobrana i wykonana izolacja termiczna podłogi to inwestycja w komfort, oszczędność i ekologię.

Wybór materiałów do izolacji termicznej podłogi jest szeroki, a rynek w 2025 roku oferuje jeszcze więcej nowoczesnych i energooszczędnych rozwiązań. Tradycyjnie stosuje się styropian (EPS) lub styrodur (XPS), charakteryzujące się dobrymi parametrami izolacyjnymi i przystępną ceną. Coraz popularniejszy staje się pianobeton, relatywnie młode rozwiązanie, które łączy funkcje izolacji termicznej i podkładu pod posadzkę. Warto również zwrócić uwagę na wełnę mineralną (szczególnie twarde płyty podłogowe) oraz nowoczesne płyty PIR/PUR, które oferują najwyższe parametry izolacyjne przy mniejszej grubości warstwy. Wybór najlepszego materiału zależy od Twoich preferencji, budżetu i wymagań cieplnych budynku.

Grubość izolacji termicznej podłogi ma kluczowe znaczenie dla jej skuteczności. Zgodnie z obowiązującymi normami i trendami w budownictwie energooszczędnym, w 2025 roku minimalna grubość izolacji termicznej podłogi powinna wynosić przynajmniej 15-20 cm, a w przypadku domów pasywnych nawet 25-30 cm. Im grubsza warstwa izolacji, tym mniejsze straty ciepła i niższe koszty ogrzewania. Warto pamiętać, że grubość izolacji termicznej należy dostosować do strefy klimatycznej, rodzaju budynku i preferowanej temperatury w pomieszczeniach. Nie warto oszczędzać na grubości izolacji, gdyż to inwestycja, która szybko się zwraca w postaci niższych rachunków za energię.

W kontekście materiałów izolacyjnych, pianobeton wyróżnia się jako rozwiązanie hybrydowe. Oprócz wysokiej skuteczności izolacyjnej, chroni również instalacje znajdujące się w podłożu i zmniejsza stopień utraty ciepła. Pianobeton to mieszanka cementu, wody, piasku i środka pianotwórczego, która po stwardnieniu tworzy lekki i porowaty materiał o doskonałych właściwościach termoizolacyjnych. Pianobeton można układać bezpośrednio na warstwie konstrukcyjnej z chudego betonu, a na nim wylewać posadzkę, co upraszcza i przyspiesza prace budowlane. Warto rozważyć pianobeton jako alternatywę dla tradycyjnych materiałów izolacyjnych, szczególnie w projektach energooszczędnych.

Koszt izolacji termicznej podłogi zależy od wybranego materiału, jego grubości i powierzchni podłogi. Cena styropianu EPS 100 o grubości 15 cm to około 25-35 zł za metr kwadratowy, styroduru XPS – 40-50 zł/m², pianobetonu – 60-80 zł/m², wełny mineralnej – 30-45 zł/m², a płyt PIR/PUR – 50-70 zł/m². Przy powierzchni podłogi 100 m² i izolacji ze styropianu o grubości 15 cm, koszt materiału zamknie się w kwocie 2500-3500 zł. Do tego należy doliczyć koszt robocizny. Izolacja termiczna podłogi to inwestycja rzędu 30-80 zł za metr kwadratowy, która w porównaniu z rocznymi kosztami ogrzewania jest relatywnie niska, a korzyści – nie do przecenienia.

Podejmując decyzję o wyborze materiału izolacyjnego na rok 2025, warto kierować się nie tylko ceną, ale przede wszystkim współczynnikiem przewodzenia ciepła (λ), oporem cieplnym (R), wytrzymałością na ściskanie, odpornością na wilgoć i klasą reakcji na ogień. Certyfikowany styropian renomowanego producenta o niskim współczynniku λ będzie lepszym wyborem niż tani, nieznanego pochodzenia materiał o gorszych parametrach. W dłuższej perspektywie inwestycja w wysokiej jakości izolację termiczną przyniesie realne oszczędności i zapewni komfort cieplny w Twoim domu przez wiele lat. Nie traktuj izolacji termicznej podłogi jako zbędnego luksusu, ale jako kluczowy element podłogi na gruncie, który decyduje o energooszczędności i komforcie Twojego domu w przyszłości.